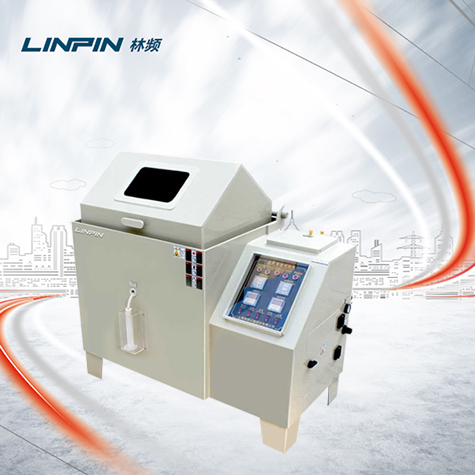

在半導體芯片的焊點間隙中,0.1微米級的氯離子滲透正引發電遷移失效;在新能源汽車電池包的鋼結構表面,50納米厚的氧化膜剝落導致接觸電阻激增。這些肉眼不可見的微觀腐蝕過程,往往在產品交付數年后演變為系統性故障。而鹽霧試驗箱,正是破解這類“微觀失效密碼”的宏觀工具——它通過將數年自然腐蝕過程壓縮至數十小時,讓原子級的失效機理在實驗室中提前現形。

傳統自然暴露測試需數年才能觀察到的金屬腐蝕,鹽霧試驗箱通過5%氯化鈉溶液霧化與35℃恒溫控制,可在48小時內復現。某汽車零部件廠商的案例顯示,其剎車盤在自然環境中暴露3年無異常,但鹽霧試驗72小時后,表面即出現直徑0.2mm的銹蝕點。通過EDS能譜分析,發現銹蝕區氯元素含量達0.8%(標準≤0.01%),追溯至電鍍工藝中助鍍劑殘留。這一發現推動企業將電鍍液更換為低氯配方,使產品海外市場故障率下降67%。

48小時后,差異被放大千倍。SEM下,失效件銅端子表面爬滿“白胡須”——Cu?O晶須很長已達30μm,像微型避雷針把信號短路;而良品僅見2μm致密氧化膜。原來,海運集裝箱內晝夜溫差讓鹽粒反復潮解-結晶,形成“微電池”,氯離子像鉆頭一樣穿透鍍鎳層,在銅基材上鑿出點蝕坑,晶須順勢而生。沒有鹽霧箱的“時間折疊”,這條潛伏三個月的失效鏈幾乎無法復盤。

鹽霧試驗箱不僅能加速腐蝕,更能揭示“材料-工藝-環境”耦合的失效鏈。某橋梁螺栓斷裂案例中,SEM微觀觀察顯示斷口存在“腐蝕產物覆蓋的疲勞紋”,指向“腐蝕+疲勞”復合失效;EDS檢測發現腐蝕區硫元素含量達1.2%,確認是工業廢氣中的二氧化硫導致應力腐蝕;鹽霧試驗箱模擬含硫環境后,螺栓表面48小時內出現相同腐蝕特征。這一“形貌-成分-環境”證據鏈,推動企業將普通碳鋼螺栓更換為耐硫不銹鋼,并增加環氧涂層,使后續項目未再發生同類故障。

鹽霧試驗箱的宏觀價值,在于它將原子級的微觀腐蝕過程轉化為可量化的產業風險指標。從半導體焊點到新能源汽車電池包,從橋梁螺栓到戶外通信設備,它通過“時間壓縮+環境復現+標準量化”的三重能力,讓失效分析從“事后救火”轉向“事前預防”。在氣候不確定性加劇的今天,這種能力已成為企業保障產品質量、規避市場風險的“環境免疫系統”——畢竟,能經受住鹽霧試驗箱極端考驗的產品,才敢宣稱自己“無懼環境挑戰”。?